3

3

零不见偏移缺陷检测是一种用于检测电子设备中的零不见偏移缺陷的方法。在电子设备中,零不见偏移是指由于电路设计、制造或组装过程中的问题,导致设备在零电位(即没有输入信号时的电位)上存在一定的偏移。这种偏移可能会导致设备在无输入信号时输出非零值,从而影响设备的正常工作。

为了检测零不见偏移缺陷,可以采用以下方法:

1. 零点校准:通过在设备启动或运行时进行零点校准,将设备的输出调整到零电位。这可以通过在设备中引入校准电路或使用软件算法来实现。

2. 偏移测量:使用专门的测试仪器或测量设备,对设备的输出进行测量,并与理论的零电位进行比较。如果存在偏移,则可以通过测量结果来确定偏移的大小。

3. 故障分析:对设备进行故障分析,通过检查电路设计、制造和组装过程中的可能问题,找出导致零不见偏移的潜在原因。这可能涉及到检查电路连接、元件选型和布局等方面。

4. 重复性测试:通过多次测试设备的输出,观察输出结果的稳定性和一致性。如果存在偏移,那么在多次测试中应该能够观察到相似的偏移结果。

通过以上方法,可以有效地检测和纠正设备中的零不见偏移缺陷,确保设备在无输入信号时输出为零,保证设备的正常工作。

零部件划痕检测的特点可以总结如下:

1. 高精度:零部件划痕检测需要对零部件表面进行精细的观察和分析,因此需要具备高精度的检测设备和技术,以准确识别和评估划痕的程度和位置。

2. 性:零部件划痕检测通常需要在生产线上进行,因此需要具备的检测方法和设备,以确保检测过程对生产效率造成太大的影响。

3. 非接触性:为了避免对零部件表面造成二次损伤,零部件划痕检测通常采用非接触式的检测方法,如光学检测、红外线检测等,以确保检测过程对零部件造成损坏。

4. 自动化:随着自动化技术的不断发展,零部件划痕检测也越来越多地采用自动化的方式进行,以提高检测效率和准确性,同时降低人工操作的风险。

5. 数据化:零部件划痕检测通常会生成大量的数据,这些数据可以用于分析和评估零部件的质量状况,以及优化生产过程和改进产品设计。

6. 综合性:零部件划痕检测需要考虑多个因素,如划痕的深浅、长度、形状等,同时还需要考虑零部件的材质、表面处理等因素,以全面评估划痕对零部件质量和性能的影响。

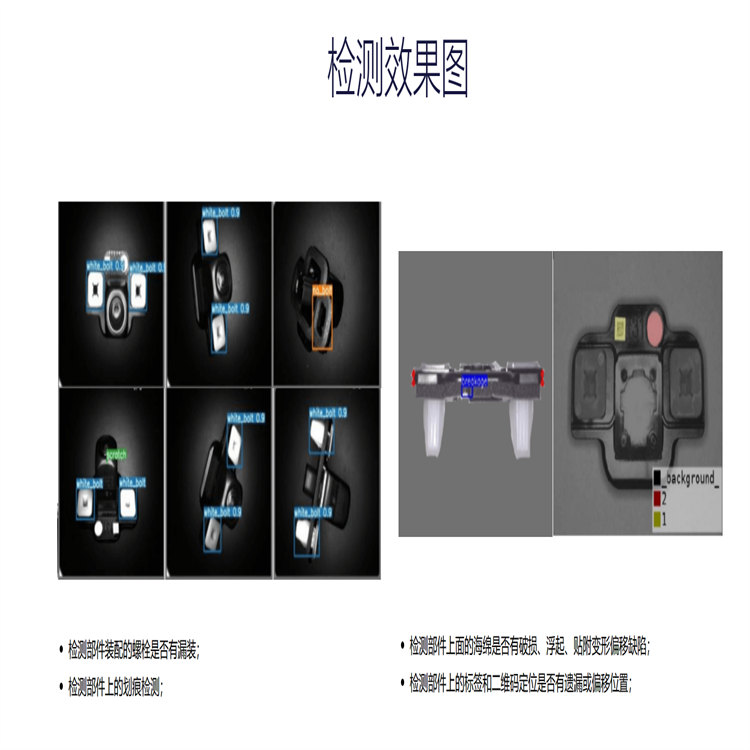

汽车零部件机器视觉检测的功能包括以下几个方面:

1. 缺陷检测:通过机器视觉系统对汽车零部件进行检测,可以快速准确地发现零部件表面的缺陷,如划痕、裂纹、变形等。这有助于提高零部件的质量和可靠性。

2. 尺寸测量:机器视觉系统可以测量汽车零部件的尺寸,包括长度、宽度、高度等。这对于确保零部件的装配和质量控制重要。

3. 位置定位:机器视觉系统可以通过图像处理和算法分析,准确地定位汽车零部件在装配过程中的位置。这有助于提高零部件的装配效率和准确性。

4. 标识识别:机器视觉系统可以识别汽车零部件上的标识,如序列号、条形码等。这有助于追踪零部件的生产和流通过程,提高供应链的管理效率。

5. 瑕疵分类:机器视觉系统可以将检测到的缺陷进行分类,如表面缺陷、内部缺陷等。这有助于制定相应的修复和处理方案,提高零部件的质量和可靠性。

总之,汽车零部件机器视觉检测的功能可以帮助提高零部件的质量控制、装配效率和供应链管理效率,从而提升整车的质量和性能。

零部件漏装检测是一种用于检测产品组装过程中是否有零部件漏装的技术。其功能包括以下几个方面:

1. 检测漏装情况:通过对产品进行扫描或传感器检测,可以实时监测产品组装过程中是否有零部件漏装的情况。例如,可以检测产品表面是否有缺失的零部件或未正确安装的零部件。

2. 提高产品质量:通过及时发现和纠正零部件漏装问题,可以避免产品在生产线上漏装而导致的质量问题。这有助于提高产品的整体质量和可靠性。

3. 提高生产效率:零部件漏装检测可以在产品组装过程中自动进行,减少了人工检查的时间和劳动力成本。这可以提高生产线的效率和产能。

4. 减少产品召回和维修成本:及时检测和纠正零部件漏装问题,可以减少因漏装而导致的产品召回和维修成本。这有助于降低企业的运营成本和提*。

5. 数据分析和优化:零部件漏装检测系统可以收集和分析检测数据,帮助企业了解产品组装过程中的问题和瓶颈,并通过优化生产流程和改进工艺来提高产品质量和生产效率。

综上所述,零部件漏装检测的功能主要包括检测漏装情况、提高产品质量和生产效率、减少产品召回和维修成本,以及数据分析和优化。这些功能对于企业来说都是重要的,可以提高产品竞争力和企业的经济效益。

零部件划痕检测的功能是通过对零部件表面进行扫描和分析,检测出可能存在的划痕或磨损情况。具体功能包括:

1. 划痕检测:利用高分辨率成像技术,可以检测出微小的划痕,包括线性划痕、弧形划痕等。通过比对预设的划痕标准,确定是否符合质量要求。

2. 磨损检测:通过对零部件表面进行三维扫描,可以检测出可能存在的磨损情况。比如,检测发动机缸体表面的磨损程度,以判断是否需要更换零部件。

3. 缺陷检测:除了划痕和磨损,还可以检测出其他类型的表面缺陷,如凹陷、裂纹等。这些缺陷可能会影响零部件的性能和寿命。

4. 自动化检测:利用计算机视觉和机器学习算法,可以实现自动化的零部件划痕检测。通过训练模型,可以实现对不同类型和大小的划痕进行准确识别和分类。

5. 数据分析和报告生成:检测系统可以将检测结果进行数据分析和统计,生成详细的检测报告。这些报告可以用于质量控制和质量改进,帮助提高零部件的质量和可靠性。

总的来说,零部件划痕检测的功能是为了确保零部件的质量和可靠性,及时发现和修复可能存在的划痕和磨损问题,提高零部件的使用寿命和性能。

汽车零部件视觉检测适用范围广泛,可以应用于以下几个方面:

1. 外观检测:视觉检测可以用于检测汽车零部件的外观缺陷,如划痕、凹陷、颜色不匹配等。

2. 尺寸检测:视觉检测可以用于测量汽车零部件的尺寸,如长度、宽度、高度等,以确保其符合设计要求。

3. 安装检测:视觉检测可以用于检测汽车零部件的正确安装位置和角度,以确保其安装正确。

4. 缺陷检测:视觉检测可以用于检测汽车零部件的内部或表面缺陷,如裂纹、气泡、杂质等。

5. 标识检测:视觉检测可以用于检测汽车零部件上的标识,如标志、标签、二维码等,以确保其正确可读。

6. 污染检测:视觉检测可以用于检测汽车零部件表面的污染物,如油渍、灰尘、水渍等。

总的来说,汽车零部件视觉检测可以用于检测零部件的质量、准确性和完整性,以确保汽车零部件的品质和性能符合要求。

http://jasontao.b2b168.com

欢迎来到成都华江信息技术有限公司网站, 具体地址是四川省成都中国(四川)自由贸易试验区成都高新区天府大道北段1480号1号楼B座3层,联系人是陶。

主要经营成都华江信息技术有限公司是一家专注于 AI 图像识别和物联网嵌入式方案的公司,公司产品是 AI嵌入式主控板和模块、嵌入式视觉边缘计算机、高速图像采集卡、高速数据采集卡等,同时提供硬件和 AI 算法的定制服务,加速客户的产品开发落地。。

单位注册资金未知。

我们的产品优等,服务优质,您将会为选择我们而感到放心,我们将会为得到您认可而感到骄傲。